冷間鍛造

冷間鍛造とは

冷間鍛造、温間鍛造、熱間鍛造の違い

常温で「鍛造」することを「冷間鍛造」といいます。 他の鍛造方法として、300℃~850℃で行なう温間鍛造、1100℃~1250℃で行う熱間鍛造があります。 常温下では、変形抵抗が大きく材料と金型の硬度差も少ないため、高度な工程設計能力が必要となりますが、 温間鍛造・熱間鍛造に比べて面粗さ等の仕上がりや精度が高く、組織の状態(ファイバーフロー)が良いものを生産するのに適した製法といえます。

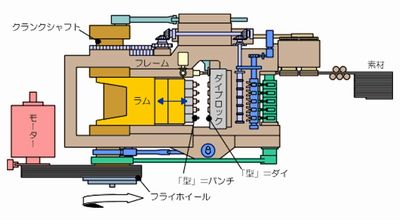

フォーミングマシン‥‥「横型の多段式鍛造機械」

この冷間鍛造を可能にするのがフォーミングマシンです。対向する型(パンチ・ダイス)が複数並び、工程を何段階にも分けて徐々に形状を変えながら完成形状に加工されていきます。

この冷間鍛造を可能にするのがフォーミングマシンです。対向する型(パンチ・ダイス)が複数並び、工程を何段階にも分けて徐々に形状を変えながら完成形状に加工されていきます。

パンチを駆動させるラムは1ストローク約1秒ですので、1秒に1個という圧倒的なスピードで生産を行います。 また、素材から完成形状までの工程を一台のフォーミングマシンで行えるため、中間在庫ができないのもこの製法の大きなメリットといえます。 弊社では主に3段~6段のフォーミングマシンを使用しています。

鍛造と切削の違い ファイバーフロー

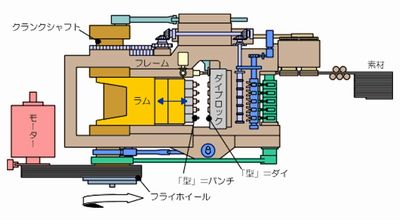

木材に木目があるように、鋼材にも組織の流れがあります。 まるで粘土細工のように材料をつぶしたり伸ばしたりしながら形状を変化させていく鍛造により出来上がった製品は、繊維組織(ファイバーフロー)が途切れることなく繋がったまま目的形状へと加工されていきます。 一方で切削は、削ることにより目的の形状へと加工していきますので、容易に製造することができる反面、繊維組織は途中で切れることになります。

木材が木目方向によって強度が異なるように、鋼材も繊維組織が形成されることで、衝撃性、疲労強度に優れた製品が出来上がります。

常温で「鍛造」することを「冷間鍛造」といいます。 他の鍛造方法として、300℃~850℃で行なう温間鍛造、1100℃~1250℃で行う熱間鍛造があります。 常温下では、変形抵抗が大きく材料と金型の硬度差も少ないため、高度な工程設計能力が必要となりますが、 温間鍛造・熱間鍛造に比べて面粗さ等の仕上がりや精度が高く、組織の状態(ファイバーフロー)が良いものを生産するのに適した製法といえます。

フォーミングマシン‥‥「横型の多段式鍛造機械」

この冷間鍛造を可能にするのがフォーミングマシンです。対向する型(パンチ・ダイス)が複数並び、工程を何段階にも分けて徐々に形状を変えながら完成形状に加工されていきます。

この冷間鍛造を可能にするのがフォーミングマシンです。対向する型(パンチ・ダイス)が複数並び、工程を何段階にも分けて徐々に形状を変えながら完成形状に加工されていきます。パンチを駆動させるラムは1ストローク約1秒ですので、1秒に1個という圧倒的なスピードで生産を行います。 また、素材から完成形状までの工程を一台のフォーミングマシンで行えるため、中間在庫ができないのもこの製法の大きなメリットといえます。 弊社では主に3段~6段のフォーミングマシンを使用しています。

鍛造と切削の違い ファイバーフロー

木材に木目があるように、鋼材にも組織の流れがあります。 まるで粘土細工のように材料をつぶしたり伸ばしたりしながら形状を変化させていく鍛造により出来上がった製品は、繊維組織(ファイバーフロー)が途切れることなく繋がったまま目的形状へと加工されていきます。 一方で切削は、削ることにより目的の形状へと加工していきますので、容易に製造することができる反面、繊維組織は途中で切れることになります。

木材が木目方向によって強度が異なるように、鋼材も繊維組織が形成されることで、衝撃性、疲労強度に優れた製品が出来上がります。

|

|

| 切削による加工 | 鍛造による加工 |

金型設計技術

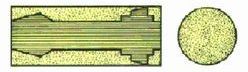

| 3DCADによる鍛造工具設計 | ||

|

以前、鍛造工具は、設計工程も含め金型業者にて行われていましたが、金属の塑性加工(冷間鍛造)を事業の中心に位置付けるという経営方針のもと、2014年11月、3DCAD、鍛造シミュレーションシステムを導入し、冷間鍛造工具の社内設計化に取り組んでおります。 技術ノウハウを社内で蓄積するとともに、開発スピード向上を図ります。 |

|

|

| 3DCADによる鍛造工具設計 |

鍛造シミュレーションシステム

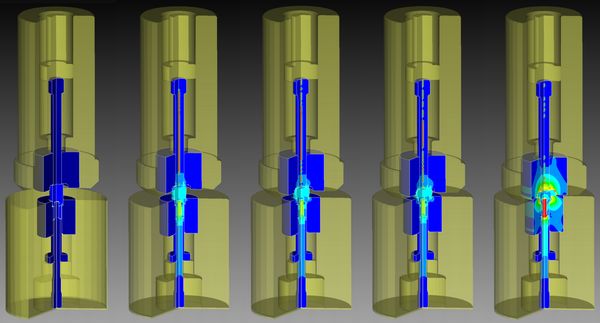

各工程形状の検証は、鍛造シミュレーションシステムによって行います。 『局所的に応力が集中していないか』、『工程間の加工率はバランス良く設定されているか』など、 シミュレーションシステムを取り入れることで、設計レベルで予測されるトラブルを未然に防ぎ、 高寿命の工具を産み出すことが出来ます。 設計後、実際の金型で試打ちを行っていた頃に比べ、無駄な金型破損を無くすと共に、製品実現スピード向上に貢献しております。

|

| 鍛造シミュレーション画像 (赤色が応力集中箇所) |

固有技術

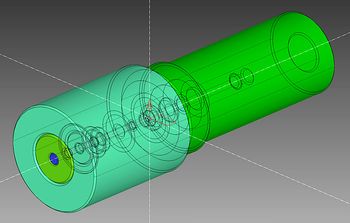

深穴加工(小径長孔加工)

穴径25倍以上の深穴加工

穴径25倍以上の深穴加工

冷間鍛造の穴明け加工において、穴深さの限界は穴径の5倍だと一般的に言われています。 弊社では独自開発の工具により、穴径の25倍以上という業界トップレベルの深穴加工技術を確立しています。

特殊形状加工

オープンダイスによる異形品加工

オープンダイスによる異形品加工

写真の様にツバが2箇所あるものを圧造するには、特殊な金型が必要となります。開閉式のダイスを導入することにより製造を可能にし、尚且つ制御技術を駆使する事で生産を安定させ、異形のものでも高速で生産できます。

二又形状加工

二又形状加工

通常の絞り加工は径を細くするのに対し、写真のような形状でも絞れるように特殊な金型を考案し、高速生産に対応しています。

穴径25倍以上の深穴加工

穴径25倍以上の深穴加工冷間鍛造の穴明け加工において、穴深さの限界は穴径の5倍だと一般的に言われています。 弊社では独自開発の工具により、穴径の25倍以上という業界トップレベルの深穴加工技術を確立しています。

特殊形状加工

オープンダイスによる異形品加工

オープンダイスによる異形品加工写真の様にツバが2箇所あるものを圧造するには、特殊な金型が必要となります。開閉式のダイスを導入することにより製造を可能にし、尚且つ制御技術を駆使する事で生産を安定させ、異形のものでも高速で生産できます。

二又形状加工

二又形状加工通常の絞り加工は径を細くするのに対し、写真のような形状でも絞れるように特殊な金型を考案し、高速生産に対応しています。

品質保証

冷間鍛造品のファイバーフローと品質保証

弊社では、自動車や二輪、船舶や建機等の部品を製造しています。ブレーキ、トランスミッション操作部等、人命に直結する製品を多く扱うため、 金属部品においては、不適合品の異常な肉の流れを判断するため、下写真のようなファイバーフロー検査を生産ロット毎に実施し、品質保証を行っております。

弊社では、自動車や二輪、船舶や建機等の部品を製造しています。ブレーキ、トランスミッション操作部等、人命に直結する製品を多く扱うため、 金属部品においては、不適合品の異常な肉の流れを判断するため、下写真のようなファイバーフロー検査を生産ロット毎に実施し、品質保証を行っております。

|

|

|

| ファイバーフロー写真 |